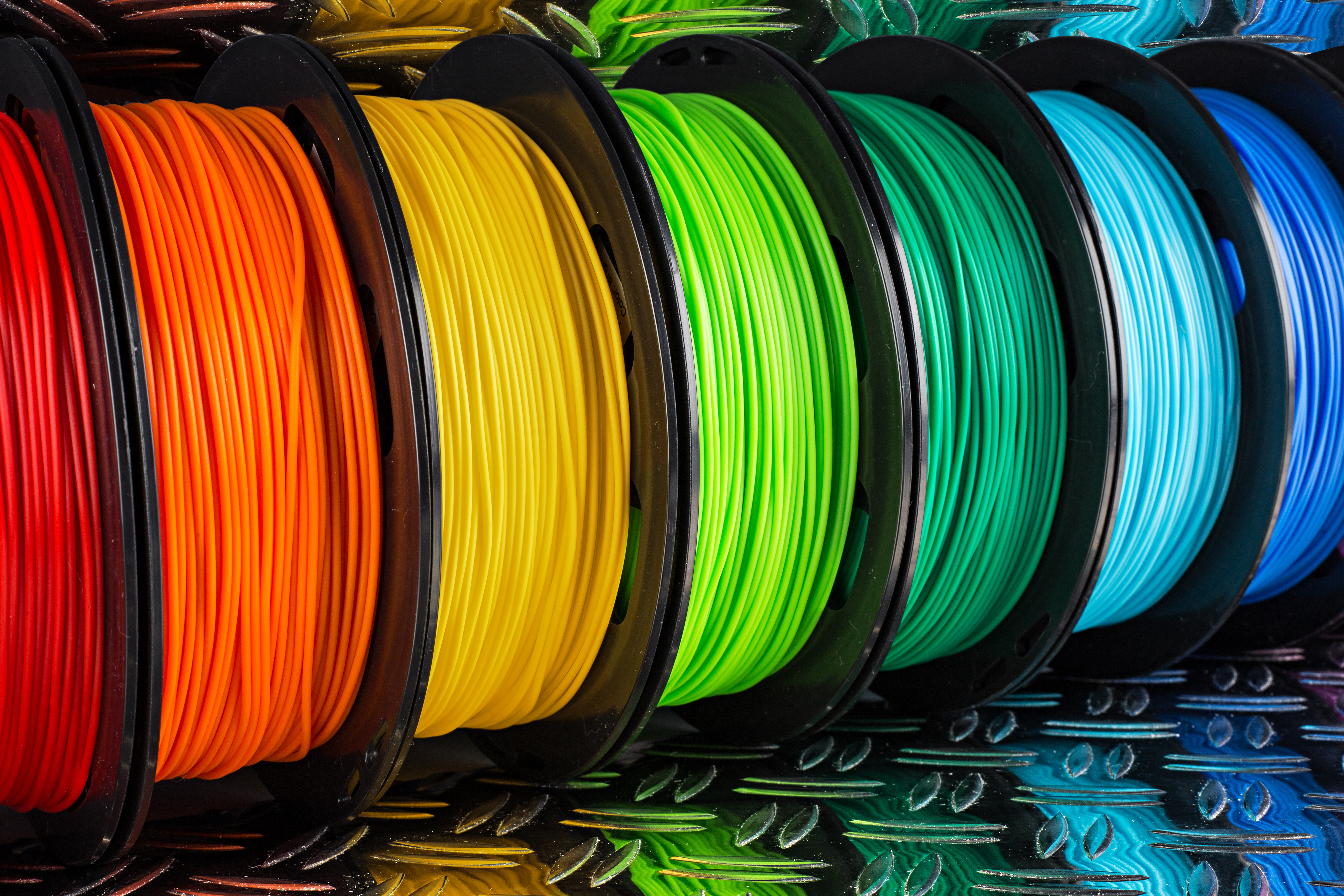

3Dプリンタの普及により、設計・試作から量産工程に至るまで、製造業のプロセスは急速に進化しています。その中でも、フィラメントは3Dプリント技術を支える基盤素材として注目されています。とはいえ、「フィラメントとは何か?」と問われると、曖昧な理解のまま進めている方も少なくありません。

この記事では、3Dプリンタ用フィラメントの基礎知識から種類別の特徴、選び方のポイントなどご紹介していきます。

フィラメントとは

フィラメントとは、FDM(熱溶解積層法)タイプの3Dプリンタに用いられる熱可塑性樹脂の細長い線状素材のことです。プリンタ本体のノズルで加熱され、溶かされた状態で1層ずつ積み重ねることで立体物を造形していきます。

また、素材の選び方ひとつで、造形物の耐久性、見た目、加工後の仕上がりに大きな違いが生まれるのが特徴です。つまり、フィラメント選定は3Dプリント活用の成否を左右する「最初の一手」と言えます。

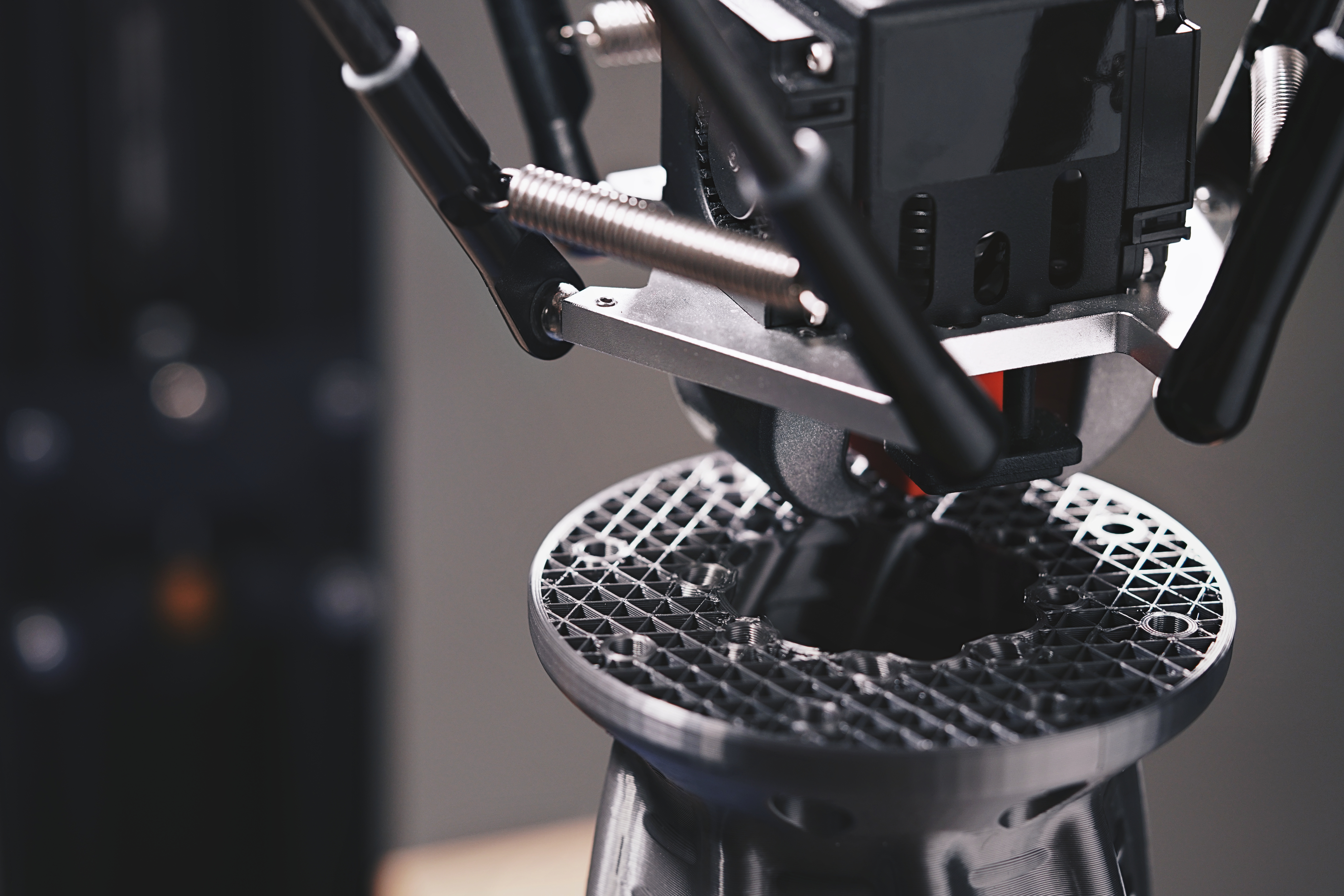

フィラメントが使われる3Dプリンタの基本構造

FDM型3Dプリンタは、以下のような仕組みで動作します。

・フィラメント供給部:ロール状のフィラメントが送り出される

・加熱ノズル(エクストルーダ):加熱されてフィラメントを溶融

・造形ベッド:層ごとに造形物を積層

この過程で素材に求められるのは、温度管理に対する安定性、積層の再現性、そして仕上がり品質です。素材の特性に合ったプリンタ設定や環境が必要なため、素材の理解が非常に重要になります。

フィラメントの主な種類と特徴

3Dプリンタの性能や成果物の品質は、使用する「フィラメント」によって大きく左右されます。素材の性質を理解せずに選定すると、試作段階でのトラブルや、顧客の要求に応えきれない提案につながる恐れがあります。ここでは、製造業における試作・設計現場で実際によく使われる主要なフィラメント素材について、その特徴や適した用途を詳しく解説します。

ABS(高強度・耐熱性が求められる部品に)

ABS(アクリロニトリル・ブタジエン・スチレン)は、強度・耐衝撃性・耐熱性に優れた代表的なエンジニアリングプラスチックです。自動車や家電部品に使われることからも、その耐久性は折り紙付きです。

主な特性

・耐熱温度:約100℃前後まで対応可能

・後加工(切削・塗装・接着)が容易

・剛性と靭性をバランス良く備える

注意点

造形中の反りやすさが課題であり、安定出力にはヒートベッドと密閉筐体が推奨されます。また、造形中のにおいもやや強いため、換気対策が必要です。

PLA(手軽さと寸法安定性を兼ね備えたスタンダード素材)

PLA(ポリ乳酸)は、植物由来のバイオプラスチックであり、初心者から企業の開発現場まで幅広く使われています。高い寸法安定性と加工のしやすさが特徴です。

主な特性

・造形温度が低く(約190~220℃)、プリンタへの負担が少ない

・反りや変形が少なく、精度の高い試作が可能

・においが少なく、オフィス内でも使いやすい

注意点

耐熱性は60℃以下と低く、高温環境には不向きです。また、柔軟性や衝撃耐性も弱いため、機能評価用途には適しません。

PETG(透明性と耐水性を備えた万能タイプ)

PETG(ポリエチレンテレフタレート・グリコール変性)は、PETに柔軟性と加工性を加えた改良素材です。ABSとPLAの“いいとこ取り”とされる中間素材であり、近年非常に人気があります。

主な特性

・優れた耐薬品性・耐水性

・割れにくく、衝撃にもある程度耐える

・半透明な造形が可能

注意点

表面に糸引きが起きやすく、美観を重視する場合は出力条件の調整が必要です。

TPU(柔軟性が必要な部品に最適な素材)

TPU(熱可塑性ポリウレタン)は、ゴムのような弾力性を持つ柔軟な素材です。3Dプリンタで柔らかい素材を使えるという点では、他素材と一線を画します。

主な特性

・高い柔軟性と復元力

・耐摩耗性に優れ、繰り返し使用にも強い

・耐油性・耐寒性もあり、工業用途に対応

注意点

プリンタによっては押出が不安定になりやすく、TPU対応機種やスピード設定の調整が必要です。

用途別に見るフィラメントの選び方

3Dプリントの成果物には、デザイン確認用のモデルから、強度・精度が求められる機能試作品まで、さまざまな目的があります。ここでは、用途に応じたフィラメント選定の観点を整理します。

試作向けと量産向けでの選定ポイント

3Dプリントを用いた試作では、目的によって適切な素材を選ぶことが重要です。 デザイン試作では、製品の見た目や寸法の正確さが求められるため、PLAやPETGが適しています。これらの素材は反りが少なく、安定した造形が可能です。

機能評価試作では、耐久性が重視されます。衝撃や熱に強いABSやナイロンは、耐久試験や可動部品の評価に有効です。そして、量産を視野に入れた試作では、後工程(簡易金型や石膏鋳造など)への接続をスムーズにするために、素材の形状保持性や収縮率を考慮した選択が必要です。

精度・強度・コストのバランス

素材選定はコストにも直結します。たとえば「強度重視」の場合、ABSやPETGは適していますが、PLAに比べて造形難易度が高いため、条件設定や設備への配慮が必要になります。

3Dプリンタと簡易金型の使い分け

製品開発や製造の現場において、3Dプリンタと簡易金型はどちらも重要な手段です。それぞれの特性を把握することで、より柔軟な提案が可能になります。

3Dプリンタで可能な加工範囲

・少量・短納期対応:1個単位から即日製作が可能

・複雑形状への対応力:内部空洞やリブ構造にも柔軟に対応

・モデル検討・営業用デモ・展示会試作品など、多目的に使用可能

まとめ

3Dプリンタで用いる「フィラメント」は、ただの材料ではなく、試作・設計・評価の質を左右する戦略的な要素です。素材の知識を学び、適切なフィラメントを選ぶことが重要です。