金属3Dプリンターは、金属粉末を用いて立体物を造形する革新的な製造技術です。近年、国内の製造業界では、簡易ダイキャスト・簡易金型、石膏鋳造と並ぶ新たな選択肢として注目されています。特に、試作品の迅速な作成、複雑形状の一体造形、カスタマイズ製品の量産といった用途で高いパフォーマンスを発揮しています。金属3Dプリンターは、自動車、航空宇宙、医療分野など幅広い業界で活用されており、2025年までに日本国内でも市場規模が拡大する見込みです。この記事では、金属3Dプリンターの基本原理、特徴、用途、導入メリット・デメリット、さらに簡易ダイキャストについて詳しく解説します。営業担当者が導入提案を行う際のポイントも網羅しているので、ぜひ参考にしてください。

金属3Dプリンターとは

金属3Dプリンターの定義と進化の歴史

金属3Dプリンターは、金属粉末を使用して層ごとに積層しながら造形する技術です。従来の削り出しや鋳造とは異なり、材料の無駄を最小限に抑えつつ、複雑な形状を短期間で精密に造形できます。

この技術は1980年代に開発された光造形技術(SLA)が起源ですが、金属材料を利用した3Dプリンティング技術は2000年代以降に急速に進化しました。特に航空宇宙、自動車、医療業界などでの需要拡大により、金属3Dプリンター市場は2025年までに大きく成長する見込みです。

金属3Dプリンターの基本原理と造形プロセス

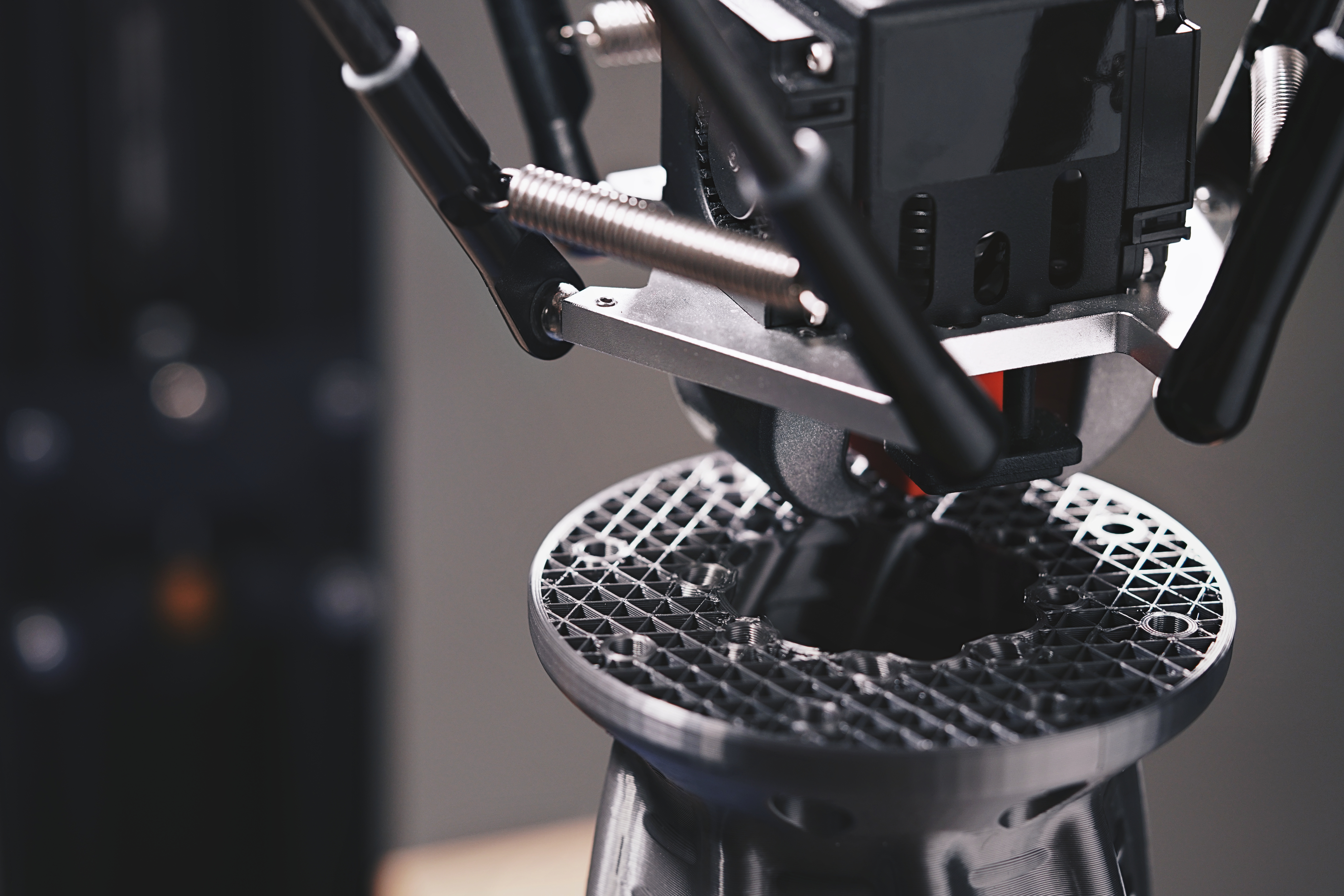

金属3Dプリンターは、以下の基本プロセスで造形されます。

設計データの準備:3D CADソフトウェアで設計したモデルをSTL形式で出力。

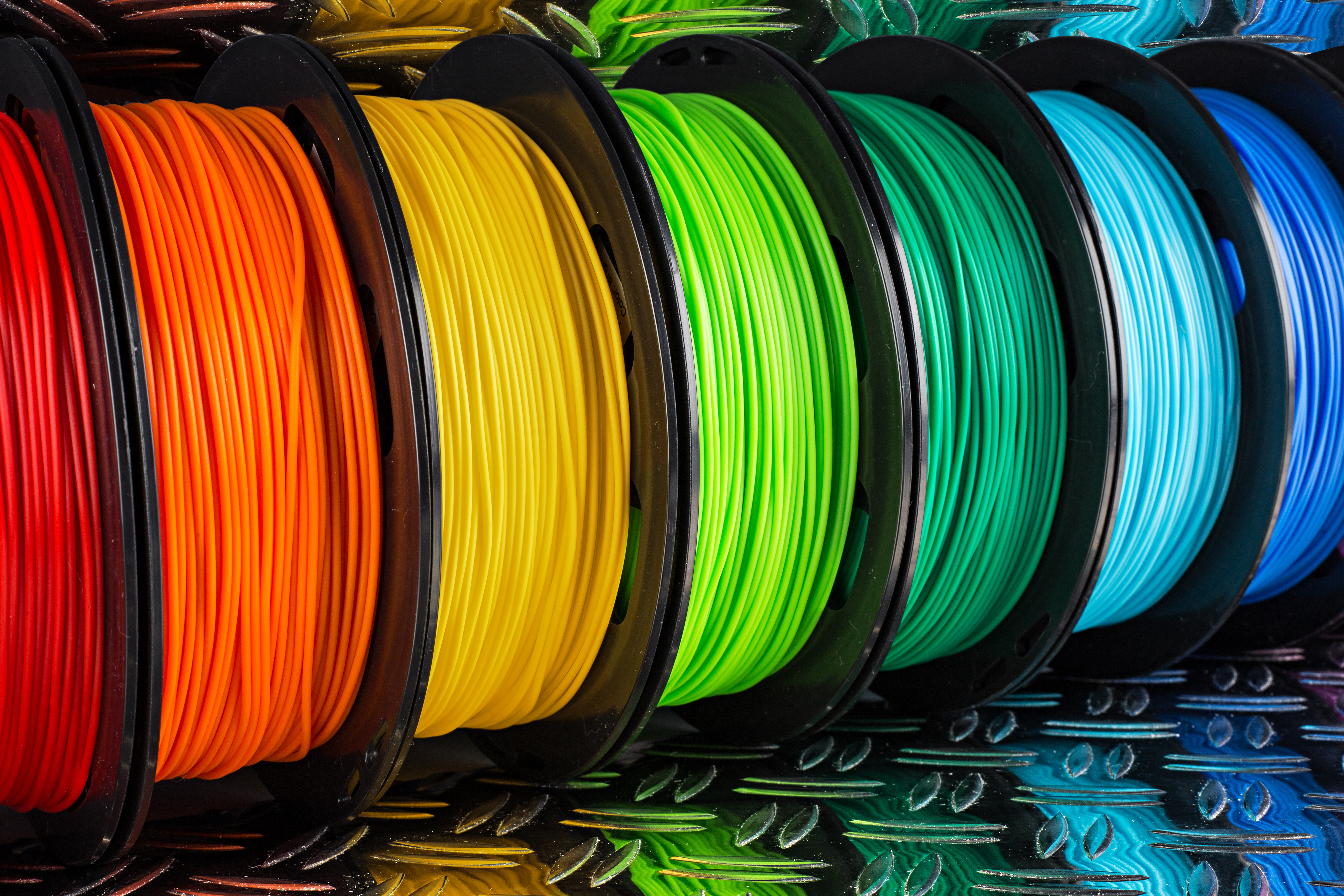

造形材料の準備:金属粉末を造形プラットフォームに敷き詰める。

レーザーまたは電子ビーム照射:選択した範囲にエネルギーを照射し、金属粉末を溶融・凝固させる。

積層・繰り返し:層ごとに造形プロセスを繰り返して立体物を構築。

後処理:焼結、研磨、仕上げ処理を施し、完成品として仕上げる。

主要な造形方式(SLM/DMLS、EBM、DED)

金属3Dプリンターには、主に以下の造形方式があります。

SLM/DMLS(選択的レーザー溶融/直接金属レーザー焼結)

レーザーを使用して金属粉末を溶融・焼結する方法で、高精度・高強度の造形が可能。航空宇宙・医療分野で広く活用。

EBM(電子ビーム溶融)

電子ビームを用いた溶融技術で、チタン合金などの耐熱性材料に適応。主に航空宇宙分野で使用。

DED(指向性エネルギー堆積)

材料をノズルから供給し、レーザーで溶融させながら積層。修復やメンテナンス用途に最適。

金属3Dプリンターの特徴

複雑形状の一体造形と設計自由度の高さ

金属3Dプリンターは、従来の加工技術では実現できなかった内部構造の複雑な部品や一体化した複数部品の造形が可能です。設計の自由度が大幅に向上し、軽量化や耐久性の強化も実現します。

高精度・高強度な金属部品の再現性

微細なディテールを忠実に再現できる金属3Dプリンターは、SLM/DMLS方式を利用することで、金型部品や医療用インプラントなどの高精度部品の製造に最適です。

短期間でのプロトタイピングとカスタマイズ性

試作品の迅速な作成が可能なため、製品開発のサイクルが短縮されます。また、少量生産にも対応しているため、オーダーメイド部品やカスタマイズ製品にも柔軟に対応できます。

金属3Dプリンターの主な用途

試作品開発と設計検証

設計段階の試作品を短期間で作成し、形状・機能の検証が可能。特に自動車や航空宇宙業界では、開発期間の短縮とコスト削減に貢献しています。

少量生産・カスタマイズ製品の製造

個別仕様や少量生産に最適であり、部品の改良やカスタマイズニーズにも対応。医療分野では、患者個々に合わせたインプラントや補綴物が製作されています。

金型・治具の製作とメンテナンス用途

金型・治具の迅速な製作により、メンテナンスコストの削減にも寄与します。特に、簡易ダイキャストと併用することで、効率的な生産プロセスが実現できます。

金属3Dプリンターの導入メリット

設計の自由度向上と部品点数削減

設計変更が容易になり、部品の一体化による点数削減が可能。製造コストの削減と生産性向上を同時に実現できます。

材料ロスの削減と環境負荷の低減

必要最小限の材料だけを使用するため、材料ロスが大幅に削減され、環境にも配慮した製造が可能です。

高精度・短納期での試作品作成

設計変更にも柔軟に対応しながら、試作品を短期間で仕上げることができ、PDCAサイクルの高速化を促進します。

金属3Dプリンターのデメリットと課題

高コストと初期投資の負担

設備導入コストや高額な金属粉末材料が課題。特に、大型金属3Dプリンターの導入には慎重なコスト分析が必要です。

造形後の後処理・仕上げの必要性

造形後には、焼結、研磨、除去などの後処理工程が必要であり、追加の時間とコストが発生します。

量産適性の制限と生産速度の課題

現時点では、大量生産には不向きで、1個あたりの生産速度も従来の量産方式には劣ります。

簡易ダイキャストについて

造形精度と量産適性の比較

簡易ダイキャストは、金型精度と量産適性が高く、数千個単位の生産に最適。一方、金属3Dプリンターは、試作・カスタマイズ製品向けに適しています。

生産スピードと初期導入費用の違い

金属3Dプリンターは、初期導入コストが高く、造形スピードは比較的遅くなりますが、これに対して簡易ダイキャストは大量生産におけるスピードとコスト優位性があります。

金属3Dプリンターの導入時の注意点

初期導入コストと運用コストの見積もり

導入前には、設備費、材料費、後処理コストを含めた運用コストの試算が必要です。

材料特性と造形方式の選定

使用する金属材料の特性(耐熱性、強度、導電性など)と、適切な造形方式の選定が導入成功のカギです。

アフターサポートとメンテナンス体制の確認

設備保守やメンテナンス契約、緊急時のサポート体制の確認が、長期的な運用で重要なポイントです。

まとめ

金属3Dプリンターは、試作品作成やカスタマイズ製品の少量生産に強みを持つ一方で、量産時のコストパフォーマンスや後処理工程の課題もあります。簡易ダイキャストとの併用や使い分けを検討し、導入目的に応じた最適な選択を行うことが重要です。