光造形3Dプリンターは、紫外線やレーザーを使用して液体樹脂を硬化させ、精密な造形物を作成する革新的な製造技術です。近年、国内の製造業では、試作品の短期間での作成や複雑形状のモデリング需要が高まっており、光造形3Dプリンターの活用が増加しています。特に、簡易ダイキャスト・簡易金型、石膏鋳造を提供する企業にとって、従来の製造方法と比較した際のメリット・デメリットを把握することは重要です。この記事では、光造形3Dプリンターの基本原理、特徴、導入メリット・デメリット、さらには簡易ダイキャスト・石膏鋳造との比較について詳しく解説します。営業担当者の皆様が、最適な提案を行うための情報を提供します。

光造形3Dプリンターとは

光造形3Dプリンターの定義と歴史

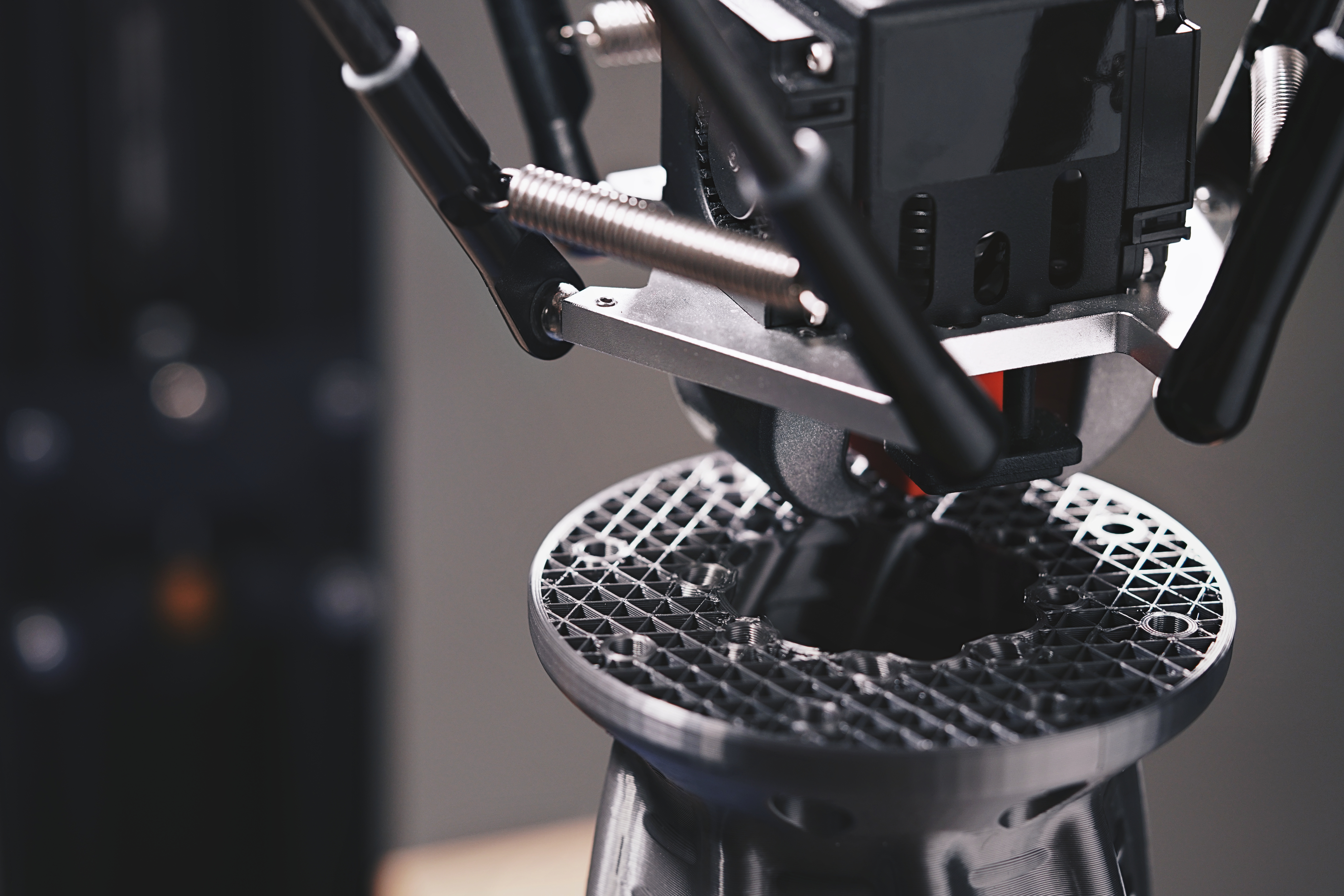

光造形3Dプリンター(Stereolithography、SLA)は、液体樹脂にレーザーや紫外線を照射して硬化させ、層ごとに精密な形状を作り上げる積層造形技術です。1986年、アメリカのチャールズ・ハル氏が開発したSLA技術は、3Dプリンティングの先駆けとして、精密な試作品や複雑形状の造形に活用されてきました。

光造形技術(SLA/DLP)の基本原理

光造形3Dプリンターには主に2つの方式があります。

SLA(ステレオリソグラフィー):レーザー光を液体樹脂に照射して1層ずつ硬化させる方式。高精度な造形が可能ですが、造形速度は比較的遅い。

DLP(デジタルライトプロセッシング):プロジェクターを用いて光を一度に照射することで、複数の領域を同時に硬化させる方式。SLAよりも高速で、広範囲の造形に適しています。

活用される業界と用途の拡大

光造形3Dプリンターは、以下の業界で幅広く活用されています。

自動車・航空宇宙:試作品やエンジン部品のモデリング

医療・歯科:義歯、手術用ガイド、臓器モデルの作成

消費財・玩具:デザイン試作とカスタマイズ製品

精密機械・部品製造:金型の試作や小ロット生産品の製造

光造形3Dプリンターの特徴

高精度な造形能力

光造形3Dプリンターは、ミクロン単位の精密な造形が可能で、複雑な形状や微細構造の再現にも優れています。従来の製造技術では難しい幾何学的構造も、短時間で具現化できます。

短期間での試作品作成

試作品の開発期間を大幅に短縮できるため、製品開発のスピードアップが可能です。設計変更が必要な場合も迅速に対応でき、PDCAサイクルの高速化を実現します。

複雑形状の造形が可能

複雑な内部構造や薄肉構造も正確に再現できます。これにより、軽量化や部品点数の削減、デザインの自由度が大きく向上します。

光造形3Dプリンターのメリット

設計の自由度と迅速なプロトタイピング

従来の金型製作では難しい複雑形状の部品も、光造形3Dプリンターなら設計の自由度を活かして短期間で試作品を作成可能です。特に、簡易ダイキャスト・石膏鋳造と併用することで、最適な生産プロセスの選択ができます。

手作業の削減による生産性向上

従来の加工プロセスでは必要だった手作業による微調整が不要になり、製造プロセスの自動化・効率化が進みます。これにより、ヒューマンエラーのリスクも低減されます。

複雑な内部構造の再現性

ハニカム構造や内部配管のような複雑な形状も、高い再現性で造形できます。これにより、設計者の意図を忠実に反映した試作品が得られます。

光造形3Dプリンターのデメリット

材料コストと維持費の負担

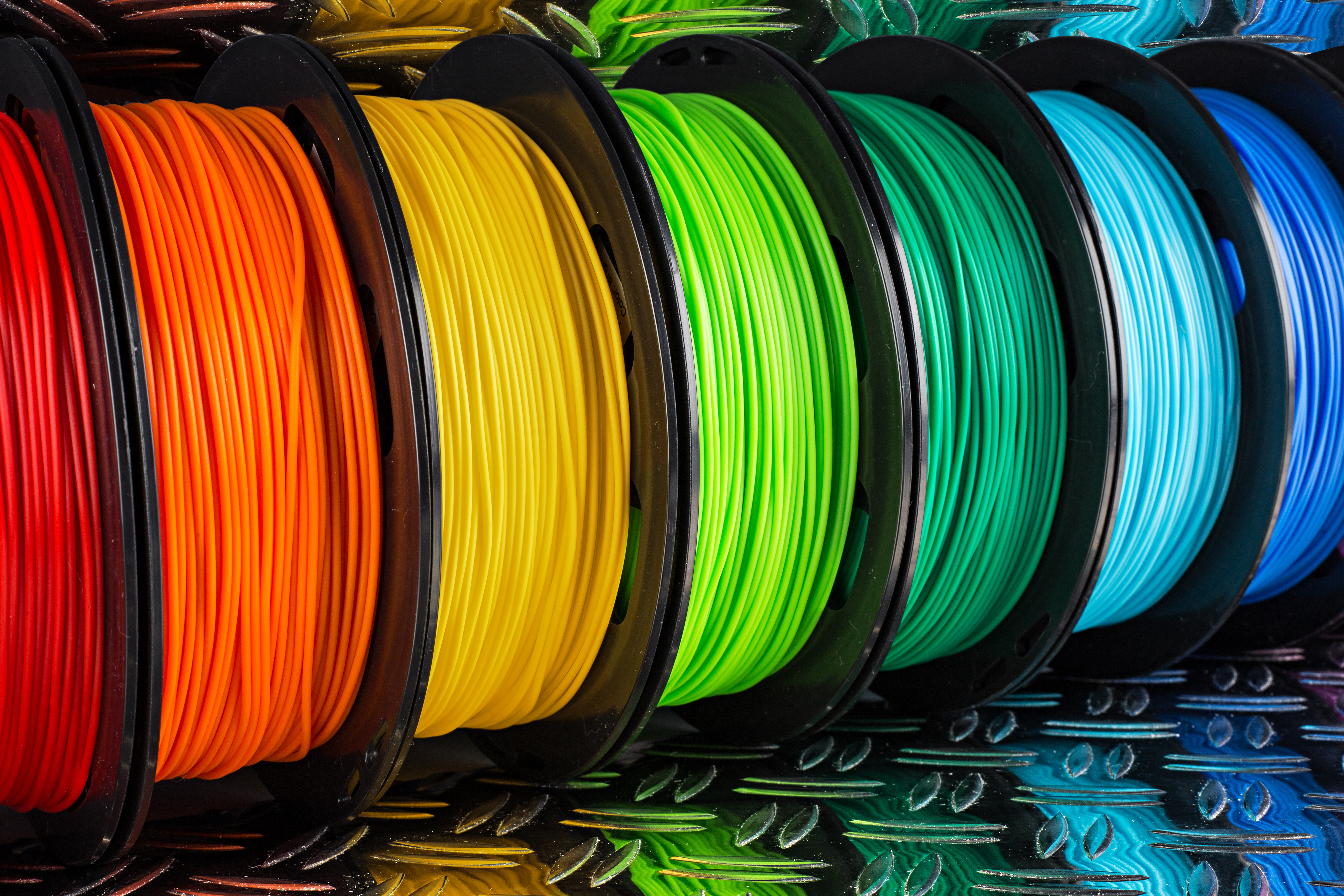

光造形3Dプリンターに使用される樹脂材料は、従来の金属材料と比べて高価です。また、樹脂の種類や用途に応じたメンテナンス費用も発生します。

造形後の後処理の必要性

造形後は、余剰樹脂の除去や硬化処理(UV照射)が必要です。さらに、表面仕上げやサポート材の除去など、追加の手作業が発生します。

大型部品の造形制限

造形エリアには物理的な制約があるため、大型部品の一括造形は難しい場合があります。複数のパーツに分割して造形し、後で組み立てる必要があります。

簡易ダイキャスト・石膏鋳造との比較

コストパフォーマンスの比較

光造形3Dプリンターは、試作品の作成に最適ですが、大量生産には向いていません。一方、簡易ダイキャスト・石膏鋳造は、金型コストを抑えつつ、量産時の単価を低減できます。

造形精度と量産適性の違い

光造形3Dプリンターは高精度な造形が可能ですが、耐久性に課題があります。ダイキャストは耐久性の高い部品の量産に適しており、長寿命部品にも対応できます。

生産スピードと導入コストの比較

光造形3Dプリンターは、設計変更があっても迅速に試作品を作成できますが、量産時のスピードはダイキャストには劣ります。また、導入コストは比較的低いものの、材料費や維持管理費用がかかります。

光造形3Dプリンターの導入時の注意点

初期投資とランニングコストの見積もり

導入時には、プリンター本体の購入費用に加え、材料費、保守費用、後処理設備の導入費用などを見積もる必要があります。

造形後の後処理フローの理解

造形後の洗浄、硬化、研磨といった後処理は必須です。これらのフローの時間とコストを考慮して導入計画を立てる必要があります。

メンテナンス・保守体制の確認

光造形3Dプリンターは、メンテナンスや定期的なキャリブレーションが必要です。保守契約の有無やトラブル時の対応体制も重要な判断基準となります。

まとめ

光造形3Dプリンターは、試作品作成や複雑形状の造形に最適なツールですが、コスト・量産適性・後処理工程の観点から、他の製造プロセスとの併用が効果的です。簡易ダイキャスト・石膏鋳造と組み合わせることで、試作から量産までの一貫した製造プロセスの最適化が実現できます。自社のニーズに応じた導入判断を行い、競争力強化につなげましょう。