製造業において、新製品の試作や小ロット生産を行う際、コスト削減と短納期対応は大きな課題です。特に、従来の金型製作には高額な費用と長いリードタイムがかかるため、製造業の多くの企業がより柔軟な生産手法を求めています。そこで注目されるのが「簡易金型」という技術です。簡易金型は、従来の金型よりも低コストで短期間に製作できるため、試作や小ロット生産に適しており、製造プロセスの効率化に貢献します。本記事では、簡易金型の仕組み・メリット・活用事例を詳しく解説し、製造コストの最適化を実現するための活用方法について考察していきます。

簡易金型とは

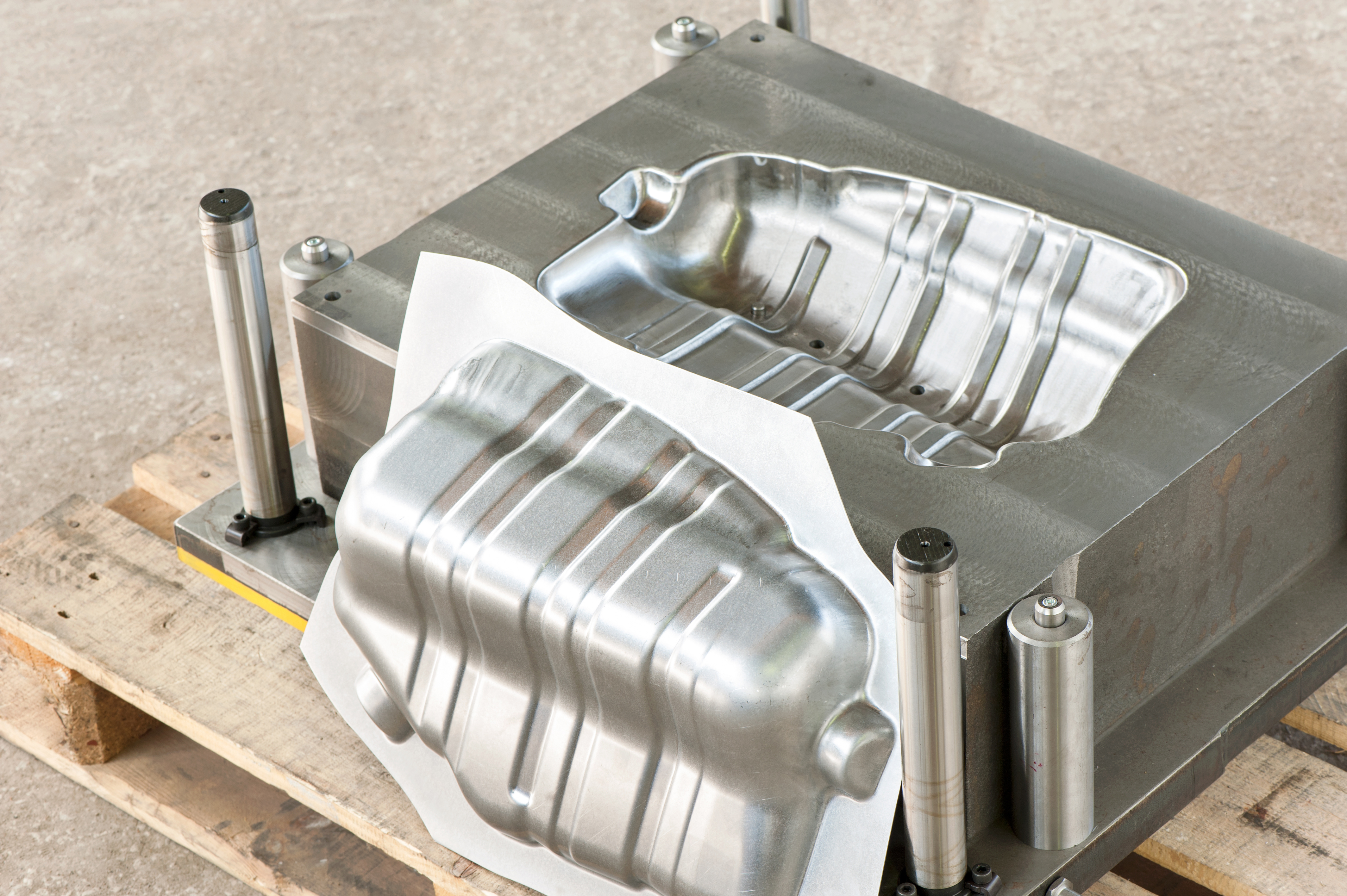

簡易金型とは、製品の試作や小ロット生産を目的とした金型であり、通常の金型に比べて低コスト・短納期で製作できるのが特徴です。一般的な金型は、鋼材を使用し、耐久性を重視して作られますが、簡易金型ではアルミ合金や樹脂を使用することが多く、短期間で製作可能です。これにより、試作品の確認や市場テストなど、開発の初期段階で柔軟な対応が可能になります。

簡易金型の製作プロセス

簡易金型の製作は、以下のような流れで進められます。

①製品設計:試作や少量生産の目的に合わせて設計を行う

②金型材料の選定:アルミや樹脂などの適切な材料を選択

③加工・製作:マシニングセンターや放電加工機を用いて金型を成形

④試作・評価:実際の成形を行い、製品の品質を確認

⑤量産準備:必要に応じて本金型へ移行

このプロセスにより、従来の鋼製金型と比較して短期間で金型を製作することが可能です。

使用される材料とその特性

簡易金型の材料には、以下のようなものがあります。

・アルミ合金:加工しやすく、短期間で製作が可能。ただし耐久性は低いため、小ロット生産向け。

・樹脂型:試作品や一時的な成形用途に最適。耐久性は低いが、コストを抑えられる。

・軟鋼:比較的安価で、ある程度の耐久性が求められる場合に使用される。

これらの材料を用途に応じて選択することで、製造プロセスの最適化が図れます。

簡易金型のメリットとデメリット

メリット:低コスト・短納期・柔軟性の高さ

簡易金型を活用する最大のメリットは、低コストで短期間に製作できることです。通常の金型と比べて30~50%のコスト削減が可能であり、試作段階や小ロット生産において非常に有効です。また、設計変更にも柔軟に対応できるため、製品開発のスピードアップが図れます。

デメリット:耐久性の限界・大量生産には不向き

簡易金型の主なデメリットは、耐久性が低く、大量生産には向かない点です。一般的な金型であれば数十万ショットの成形が可能ですが、簡易金型では数百~数千ショットが限界となる場合が多く、量産を視野に入れた場合には、本金型への移行が必要です。

簡易金型を活用すべきケースとは?

簡易金型は、以下のようなケースで活用するのが適しています。

・試作品の製作:デザインや機能の確認を目的とした試作に最適

・小ロット生産:数百~数千個程度の限定生産に向いている

・市場テスト:新製品のテスト販売や受注確認に役立つ

・短納期対応:急ぎの試作や納期短縮を求める案件に適用可能

簡易金型の活用事例

試作開発での活用例

簡易金型は、製品開発の初期段階で試作品を短期間で作成する際に活用されます。例えば、自動車メーカーが新型車の内装部品を試作する際、射出成形による本生産の前に、簡易金型を使って実際の形状や機能を検証するケースが多く見られます。

簡易金型が適している業界

自動車・家電・医療分野での活用

簡易金型は、自動車、家電、医療などの業界で広く活用されています。特に、自動車業界では試作部品の検証に、家電業界では新製品の開発に、医療分野ではカスタムメイドの医療機器やプロトタイプの製作に利用されています。

真空注型・ダイキャスト・石膏鋳造との組み合わせ活用

簡易金型は、他の製造技術と組み合わせることで、より柔軟な生産が可能となります。

・真空注型と併用することで、試作段階での樹脂成形品の作成が容易になる

・ダイキャストと組み合わせることで、小ロットの金属部品製作が可能になる

・石膏鋳造と連携することで、高精度な金属試作品の製作が実現する

このように、各種製造技術と組み合わせることで、さまざまなニーズに対応できる製造体制を構築できます。

まとめ

簡易金型は、低コスト・短納期での試作や小ロット生産に適した製造技術です。特に、金型の製作費を抑えながら、迅速な試作や市場テストが可能となるため、製品開発のスピードを向上させる重要な手法として注目されています。