3Dプリンターの活用が進む中、「どの素材を選べばいいのか?」と悩む企業も多いのではないでしょうか。3Dプリンターの素材には金属・樹脂など多くの種類があり、それぞれ特性や用途が異なります。例えば、試作モデルの製作に強度が求められるパーツには金属が使用されます。国内市場でも3Dプリンター素材の需要は拡大しており、最新の市場予測によると、2025年までに3Dプリンター関連市場は大きく成長する見込みです【参考:富士経済リサーチ】。この市場成長に伴い、適切な素材選定が企業の競争力向上に直結するようになっています。この記事では、3Dプリンターで使われる代表的な素材(金属・樹脂)について、それぞれの特性や用途を詳しく解説します。営業担当者の方がクライアントに最適な提案ができるよう、具体的な活用事例や素材の選び方についてもご紹介していきます。

3Dプリンターの素材とは

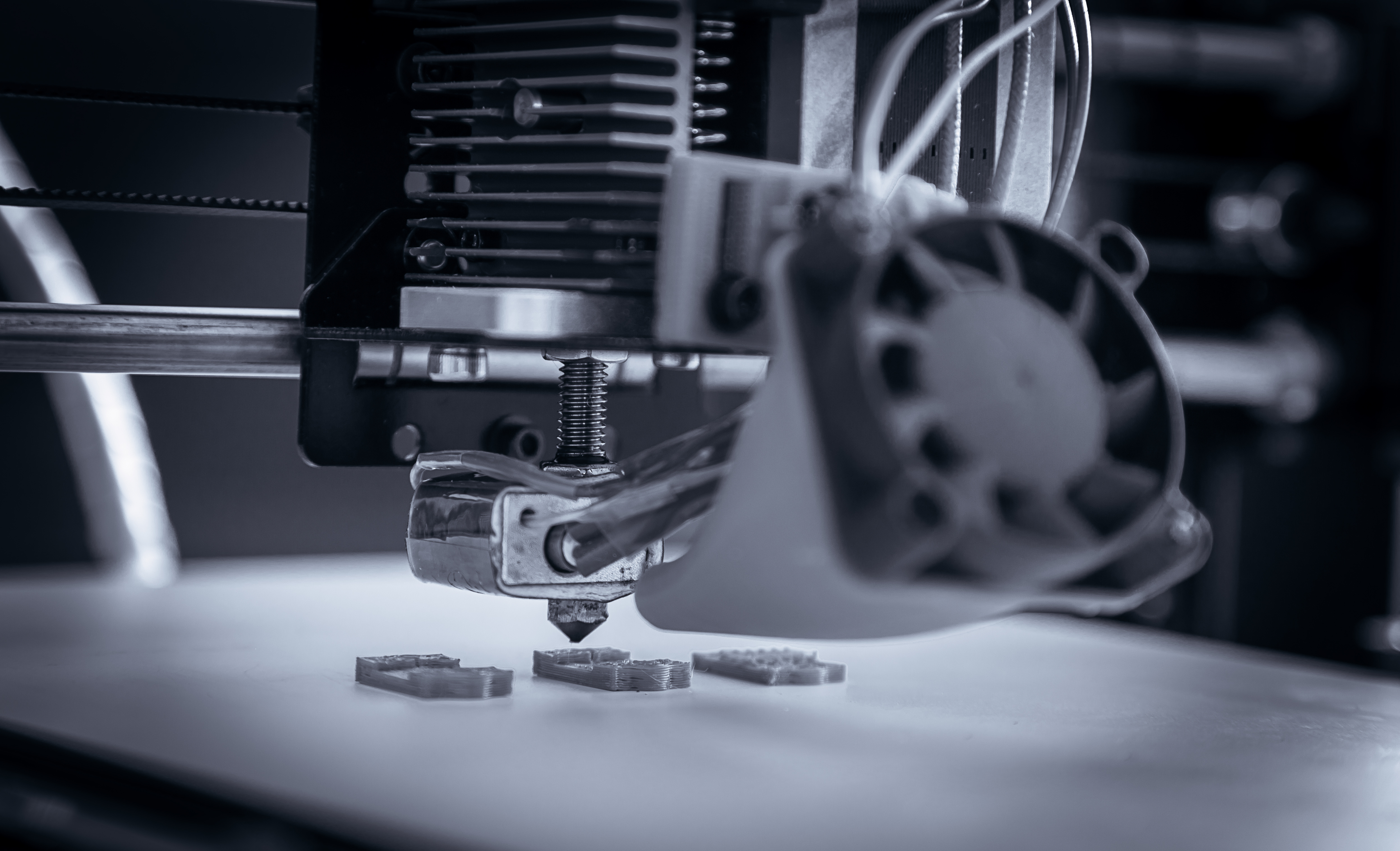

3Dプリンターは、さまざまな素材を使用して部品や製品を作成する技術です。素材の選定は、最終製品の特性や用途、コストに大きく影響します。本章では、3Dプリンターで使用される代表的な素材について解説します。

3Dプリンターで使用される主要な素材の分類

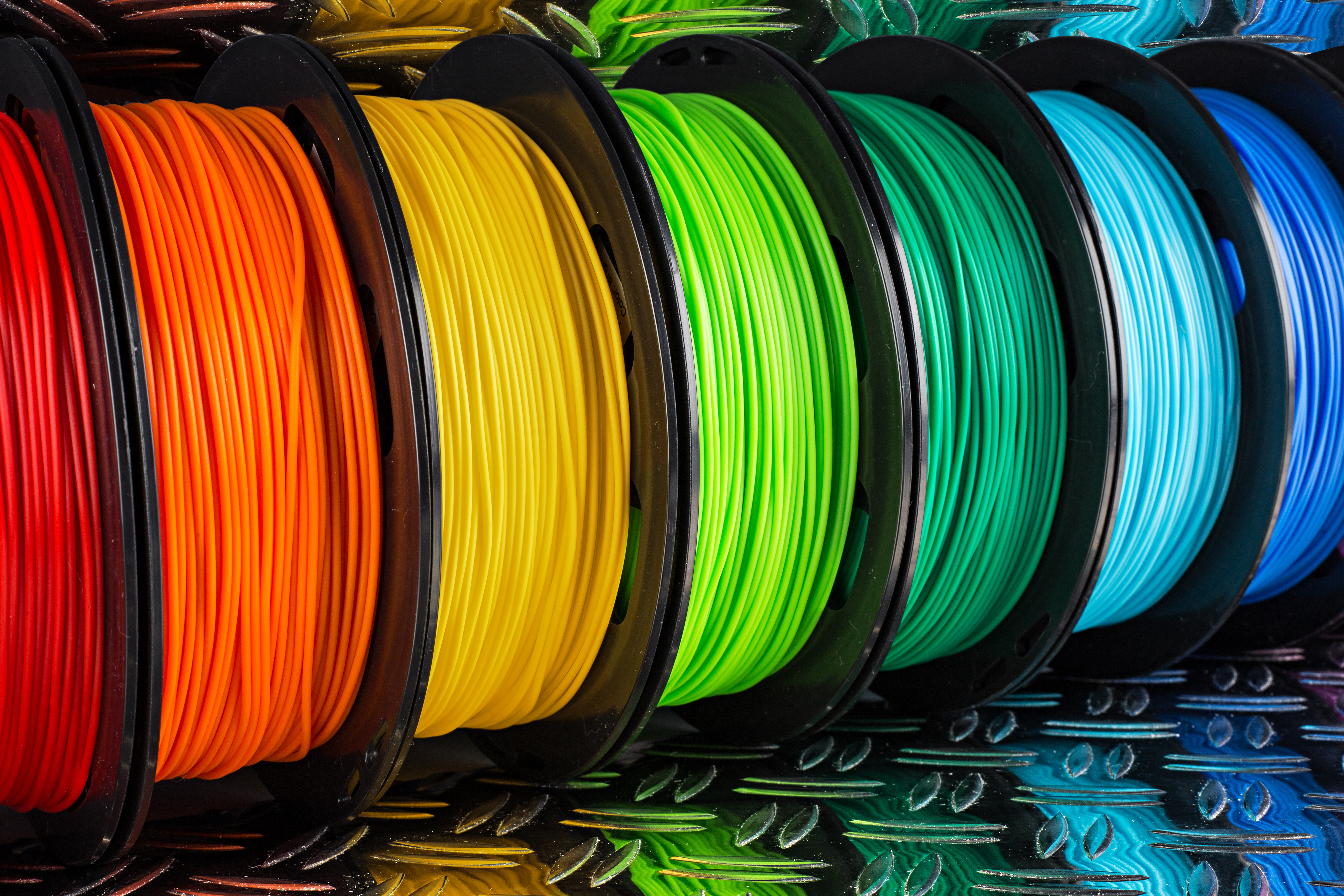

プラスチック(樹脂)系

プラスチック(樹脂)系素材は、3Dプリンターの中でも最も一般的に使用される材料です。主に以下のような種類があります。

PLA(ポリ乳酸):環境に優しく扱いやすいが、耐熱性に弱い

ABS(アクリロニトリル・ブタジエン・スチレン):強度・耐久性が高く、自動車部品にも使用される

PETG(ポリエチレンテレフタレートグリコール):強度・柔軟性のバランスが良く、食品容器にも適用

金属系

金属系の3Dプリンター素材は、耐久性や強度を求められる部品に適用されます。

アルミニウム:軽量で耐食性に優れ、自動車・航空機部品に使用

チタン:生体適合性が高く、医療機器や航空宇宙分野で利用

ステンレススチール:耐食性が高く、食品加工機械や建築材料に使用

簡易ダイキャスト向け金属:短納期・低コストで試作可能

セラミック系

セラミック系の素材は、試作モデルやデザイン用途に活用されます。

セラミック:耐熱性が高く、電子部品や特殊製品に使用

各素材の特性と用途の違い

強度・耐久性

| 素材 | 強度 | 耐久性 | 代表的な用途 |

| PLA | 中 | 低 | プロトタイプ、玩具 |

| ABS | 高 | 中 | 自動車部品、家電 |

| ナイロン | 高 | 高 | 工業用部品、ギア |

| 金属(アルミ・チタンなど) | 非常に高い | 非常に高い | 航空機、医療機器 |

成形精度と表面仕上げ

金属系や樹脂系素材の中でも、積層ピッチが細かいほど滑らかな表面を実現できます。

コストと生産効率

樹脂系素材は低コストで大量生産が可能なのに対し、金属系素材はコストが高いが耐久性に優れるという特徴があります。

主要な3Dプリンター素材の特徴と活用事例

樹脂系素材の特性と用途

PLA・ABS・PETG:コストパフォーマンスと加工性

PLAは最も扱いやすく、初心者向けですが、耐熱性が弱いのが欠点です。一方、ABSは強度と耐久性に優れ、工業用途に適しています。PETGは両者のバランスが取れた素材で、耐水性もあります。

ナイロン・PPSF・PEEK:耐熱性・耐薬品性に優れた素材

ナイロンは柔軟性と強度を兼ね備え、機械部品に適しています。PPSFやPEEKは耐薬品性・耐熱性が高く、医療機器や航空宇宙用途で使用されます。

金属系素材の特性と用途

アルミニウム・チタン・ステンレス:高強度・軽量化の実現

これらの金属は軽量かつ高強度であり、航空機部品や医療機器に適用されます。

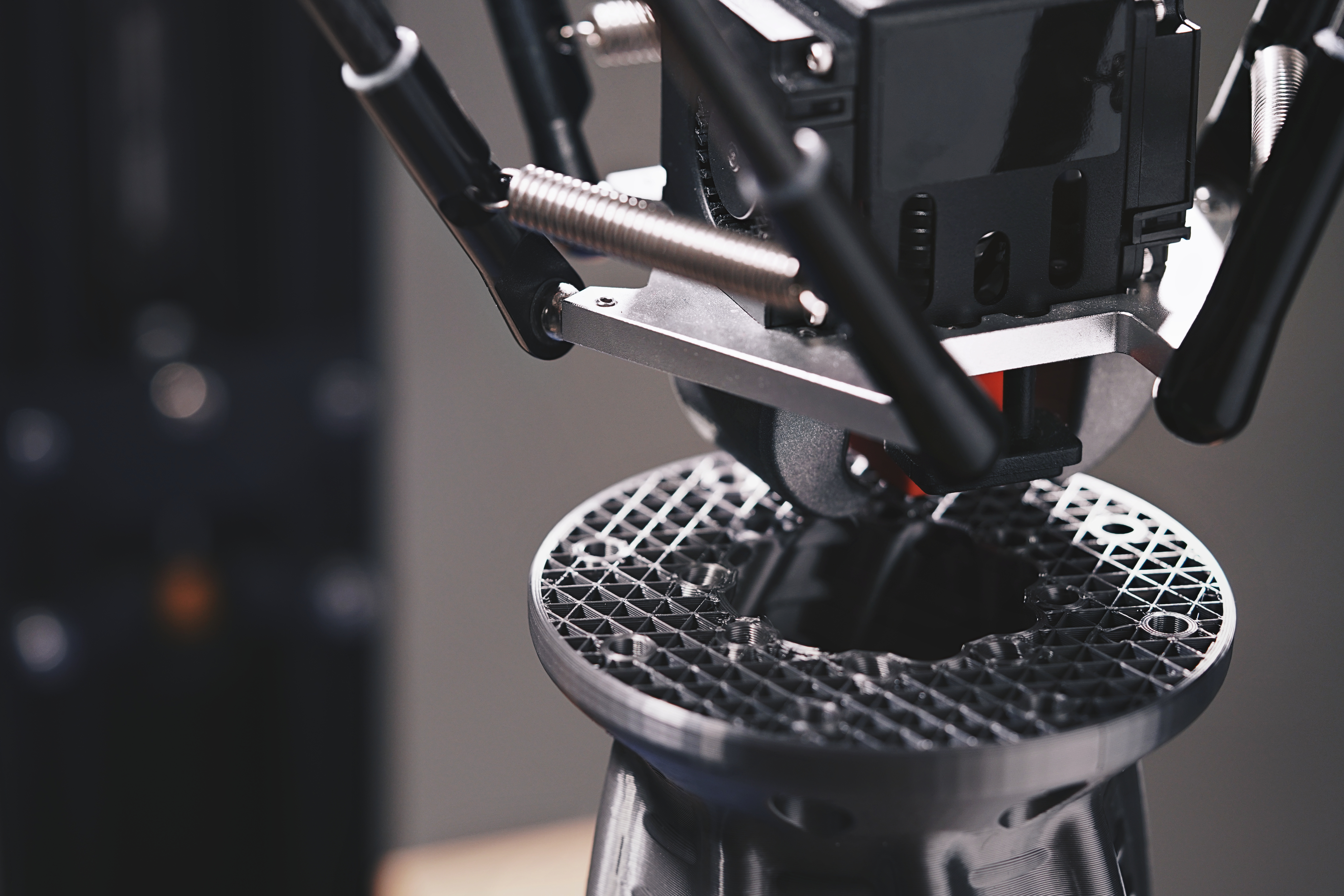

ダイキャスト・簡易金型向けの3Dプリンター活用

ダイキャスト製品の試作段階では、3Dプリンターでの金属造形が活用されます。簡易金型を作成し、低コスト・短納期で試作品を作ることが可能です。

3Dプリンター素材の選び方

目的別に見る適切な素材の選定基準

エンジニアリング用途(強度・耐久性重視):金属、ナイロン、PEEK

デザイン・プロトタイプ(低コスト・短納期):PLA、石膏

精密機構部品・医療用途(高精度成形):PPSF、PEEK、チタン

コストパフォーマンスと納期を考慮した選び方

| 項目 | 金属 | 樹脂 |

| コスト | 高 | 中 |

| 納期 | 長い | 短い |

| 強度 | 非常に高い | 中 |

まとめ

3Dプリンターの素材選定は、用途・コスト・耐久性を考慮して行うことが重要です。金属系は強度と耐久性に優れ、さらなる生産効率の向上が期待できます。