「ダイキャスト」という言葉をご存じですか?これは、精密な金属製品を効率的に生産するための重要な技術です。日本国内の製造業界では、特に自動車部品や電子機器の製造において欠かせない存在となっています。近年では、ダイキャスト技術の進化により、さらなる高精度化とコスト削減が可能になっています。この記事では、営業担当者として押さえておきたい「ダイキャスト」の基礎知識を分かりやすく解説し、簡易金型や石膏鋳造など関連技術の活用ポイントもご紹介します。

ダイキャストとは

ダイキャストの仕組み

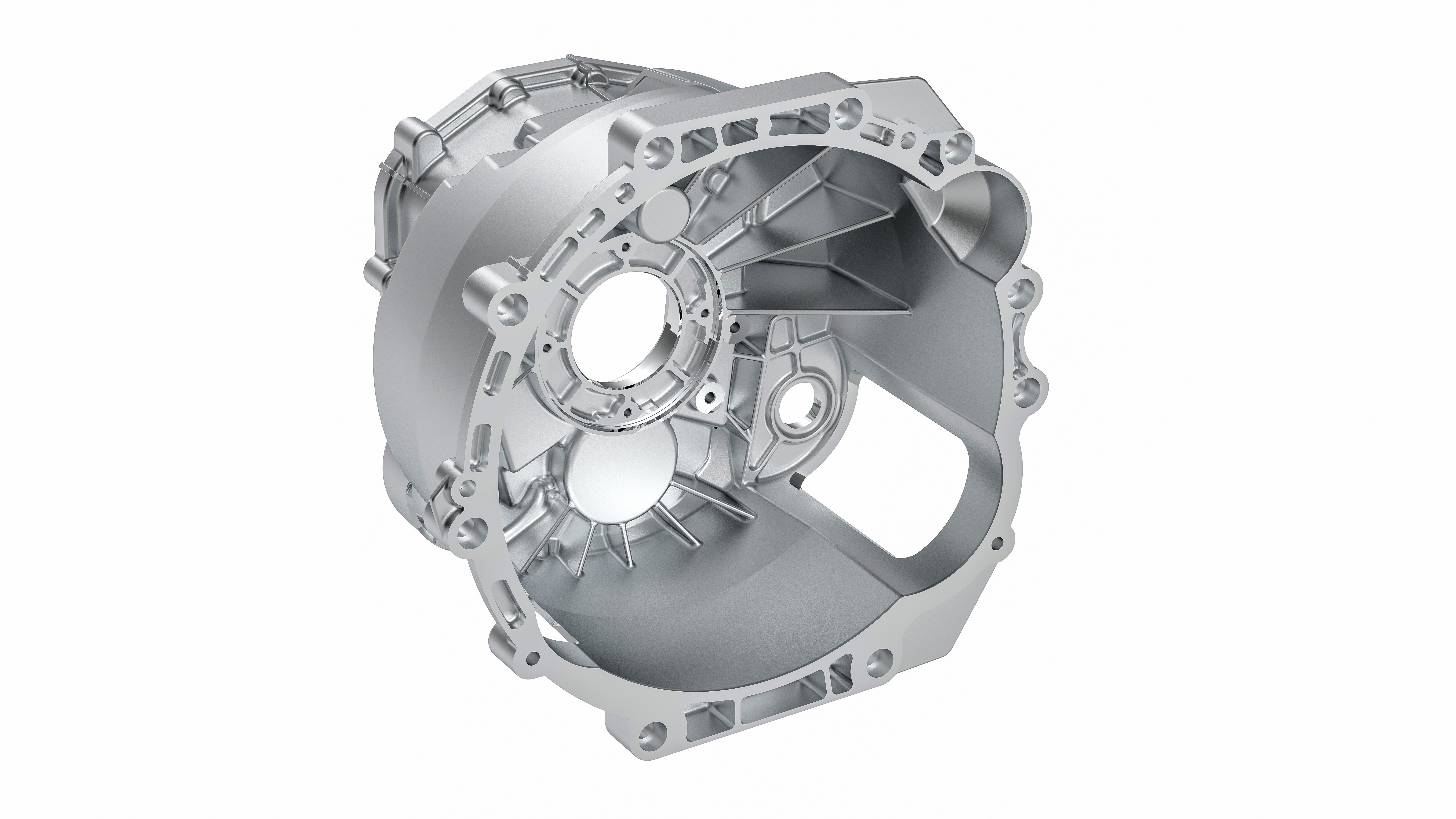

ダイキャストは、溶融した金属を高圧で金型に注入し、冷却・固化させることで製品を作り上げる鋳造技術です。この技術は、自動車部品や精密機器など、精度が求められる大量生産品に最適とされています。特に、高い寸法精度や美しい表面仕上げを実現できる点が魅力です。

ダイキャストが選ばれる理由

ダイキャスト技術の最大のメリットは、大量生産におけるコスト効率の高さです。加えて、金型を使用するため、製品の一貫性が高く、複雑な形状の部品も製造可能です。例えば、自動車のエンジン部品や電子機器のケースなど、製造業での活用範囲は多岐にわたります。

ダイキャスト製法の種類

ダイキャストには「冷室式」と「熱室式」という2つの製法があります。冷室式は、アルミニウムやマグネシウムなどの高融点金属の加工に適しており、熱室式は亜鉛や鉛などの低融点金属に用いられます。それぞれの特性を理解し、適切な選択をすることが重要です。

ダイキャストの活用分野

主な活用分野

ダイキャスト技術は、自動車部品や家電製品、精密機器の製造に広く用いられています。具体例としては、自動車のトランスミッションケースや冷却ファン、電子機器のヒートシンクなどが挙げられます。これらの製品では、高精度かつ高強度が求められるため、ダイキャスト技術が選ばれています。

SDGsや環境配慮への貢献

カーボンニュートラル時代において、ダイキャスト技術は資源効率の高い製造法として注目されています。金属リサイクル率の向上や、省エネ型の生産技術が進展することで、持続可能な製造プロセスの構築に寄与しています。

簡易ダイキャスト・簡易金型・石膏鋳造との比較

各製造技術の特徴と違い

簡易ダイキャストや石膏鋳造は、ダイキャストに比べて小ロットや試作品の製造に適しています。簡易金型は製作コストが抑えられる一方、耐久性が低いため大量生産には不向きです。一方で、ダイキャストは初期費用が高いものの、大量生産時の効率性で優れています。

簡易金型・石膏鋳造の活用事例

例えば、試作品やカスタマイズ製品の製造においては、簡易金型や石膏鋳造がよく利用されます。これらの技術は短納期での対応が可能なため、新製品開発の初期段階で大きな力を発揮します。

選択肢としての考え方

用途や生産規模に応じて最適な技術を選ぶことが重要です。大量生産にはダイキャスト、小ロットや試作品には簡易金型や石膏鋳造を採用することで、コストと品質のバランスを最適化できます。

営業担当者が知っておくべきダイキャストのポイント

お客様への提案に役立つ基礎知識

ダイキャスト製品は、他の製造方法に比べて高い精度と優れた仕上がりを提供します。そのため、品質やデザインにこだわるお客様に提案しやすいのが特徴です。一方、初期投資が必要なため、長期的なコスト削減効果を強調することが重要です。

製造コスト削減のアプローチ

ダイキャストは、大量生産時の効率性によって単位コストを大幅に削減できます。また、リサイクル可能な金属を使用することで、材料費を抑える工夫も可能です。

トラブルシューティングと成功事例

実際の製造現場では、気泡や寸法誤差といった課題が発生することもあります。しかし、これらの問題は適切な金型設計や品質管理によって解決可能です。過去の成功事例として、ある自動車部品メーカーがダイキャスト技術を導入し、生産効率を20%向上させたケースが挙げられます。

まとめ

ダイキャスト技術は、営業担当者にとってお客様への価値提案を強化するための重要な知識です。基本的な仕組みや特性を理解し、製造プロセスの選択肢として提案できれば、営業活動の幅が広がります。簡易金型や石膏鋳造との違いを把握し、用途に応じた柔軟な対応を目指しましょう。