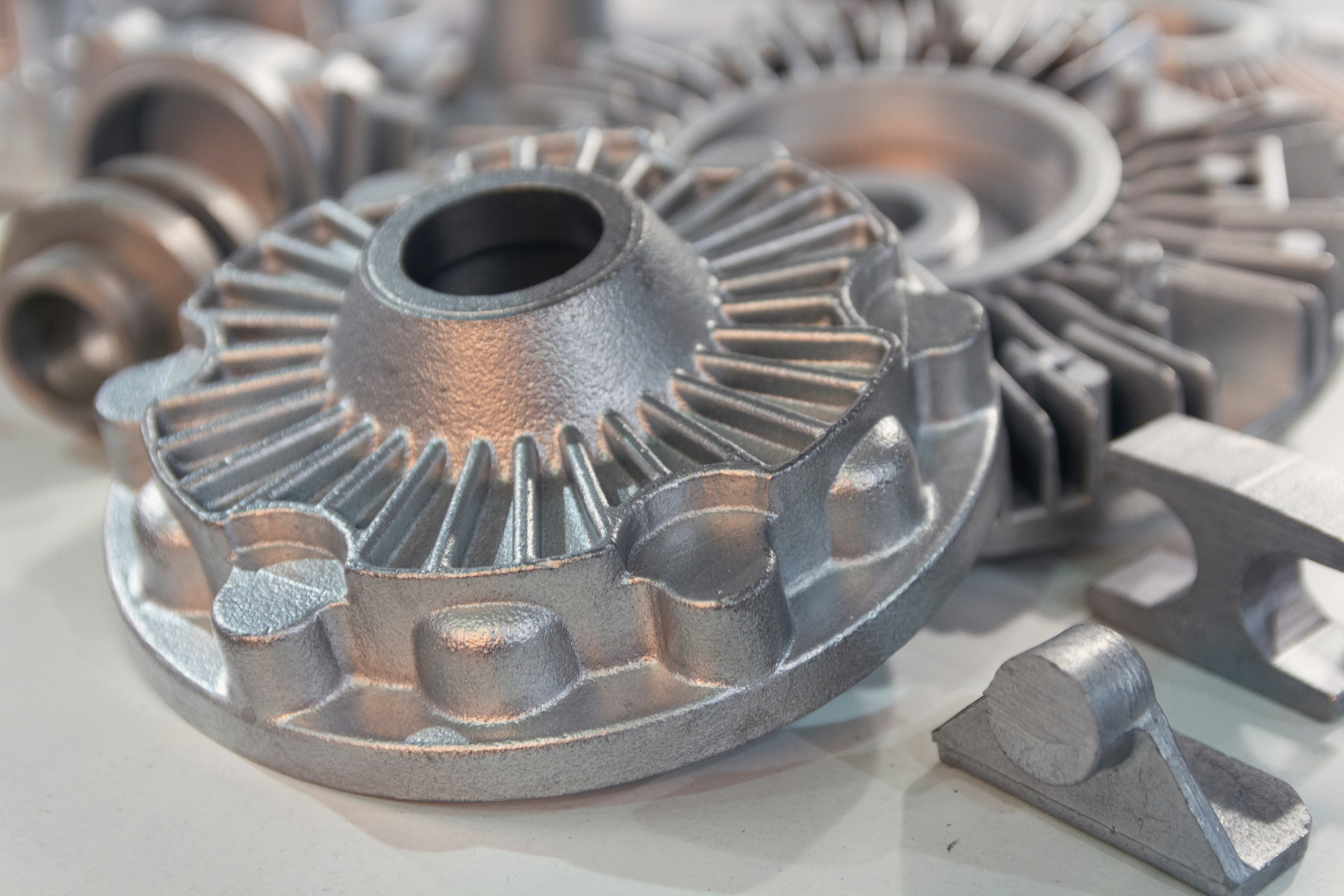

精密鋳物は、複雑な形状や高精度が求められる部品製造に欠かせない加工技術です。近年、国内製造業では人手不足や原材料費高騰への対応として、生産効率化や品質向上が求められています。また、環境規制の強化やグローバル競争の激化を背景に、省エネやコスト削減を実現する加工技術への関心が高まっています。この記事では、精密鋳造の基礎知識や特徴をわかりやすく解説し、営業担当者が提案活動で役立つ情報をご紹介していきます。

ロストワックス精密鋳造とは

精密鋳物は、極めて高い寸法精度や複雑な形状が求められる部品製造に用いられる加工技術です。医療機器や航空機、自動車部品など、高品質が求められる分野で不可欠な技術といえます。中でも、ロストワックス鋳造は精密鋳物の代表的な工法であり、ワックスを用いて精密な型を作成し、金属を鋳造する方法です。この技術により、非常に細かいディテールや複雑な内部構造も忠実に再現することが可能となります。

高精度な形状再現とそのメリット

ロストワックス精密鋳造は、一般的な鋳造方法に比べて高い寸法精度を実現できる点が特長です。薄肉形状や複雑な内部構造を持つ部品の一体成形が可能で、後工程の加工や組立作業を大幅に削減できます。これによりコスト削減や軽量化、省エネにも寄与します。

素材と対応可能な製品

ロストワックス精密鋳造では、ステンレス鋼、チタン合金、ニッケル合金などの高耐食性・高強度材料が使用されます。これらは医療用インプラントや航空機部品、エネルギー分野の高耐熱部品などで採用され、過酷な環境下でも安定した性能を発揮します。

セラミックモールド法とは

セラミックモールド法は、耐熱性や耐摩耗性に優れたセラミック材料を型材として使用する鋳造方法です。主に高温に耐える必要がある金属、例えばステンレス鋼やニッケル合金、チタン合金などを用いた精密部品の製造に適しています。この工法は、非常に滑らかな表面仕上げが求められる場合や、複雑な形状の再現が必要な場合に活用されます。

高温合金対応の鋳造技術

セラミック型は高温環境でも形状を維持できるため、ステンレス鋼、ニッケル合金、チタン合金など、1,000度を超える高温での鋳造が可能です。この特性により、耐熱性や耐食性が求められる航空機エンジン部品やタービン部品などで活用されています。

高精度かつ高品質な仕上がり

セラミック型の滑らかな表面と高い剛性により、微細な形状や複雑なディテールを正確に再現できます。鋳造後の仕上げ加工を最小限に抑えられるため、加工コストの削減や製品精度の向上が図れます。

耐久性と強度を兼ね備えた部品製造

セラミックモールド法で製造された部品は、優れた強度と耐久性を持ち、過酷な使用環境にも耐えることができます。そのため、長期間の運用が求められる産業機械部品や発電設備部品にも利用されています。

プラスターモールド法とは

プラスターモールド法は、石膏を型材として使用する鋳造方法で、比較的低融点の金属(アルミニウム合金や銅合金など)を用いる際に適しています。石膏型は細かい形状の再現が得意で、寸法精度が高い鋳造が可能となることから、装飾品や試作品、小型部品の製造で活用されています。 この工法は型材が安価であり、短納期・低コストで製作可能なことが特長です。また、試作や少量生産に向いているため、開発段階や検証工程で利用されることが多い方法です。

低融点金属に適した鋳造法

アルミニウム合金、銅合金、マグネシウム合金といった低融点金属の鋳造に最適です。これらの金属は軽量かつ加工しやすく、輸送機器や電子機器、装飾部品などで広く使用されています。

短納期・低コストでの製作が可能

石膏は安価で加工がしやすいため、型の作成がスピーディーで、試作品や少量生産品の製作に適しています。製品開発の初期段階での検証用モデルやカスタム部品の製作に活用されるケースが多いです。

複雑形状の再現に強み

複雑な内外形状や薄肉部、微細な模様の鋳造が得意なため、デザイン性や精度が求められる製品でも威力を発揮します。

他工法との比較と選定ポイント

簡易ダイキャスト・石膏鋳造との違い

簡易ダイキャストや石膏鋳造と比較すると、ロストワックス鋳造は初期費用やリードタイムはやや長くなるものの、精密性や複雑形状の再現性に優れています。少量多品種や高付加価値部品に適しており、品質が最重視される案件に向いています。

最適な鋳造方法の選び方

製品の形状、数量、コスト、納期など複数要素を総合的に判断することが重要です。簡易ダイキャストは量産品向け、石膏鋳造は試作や小ロットに適しています。一方、ロストワックス鋳造は高精度・複雑形状が求められる場合に最適です。営業活動では、顧客ニーズに合わせて各工法のメリットを的確に説明することが求められます。

まとめ

ロストワックス精密鋳造は、高精度・複雑形状の製品を製造する最適な手法であり、特に医療、航空、自動車分野での活躍が期待されます。営業担当者は、案件ごとにコスト、精度、納期のバランスを見極め、最適な鋳造法を提案することが重要です。また、省エネやカーボンニュートラルといった社会的課題への対応も視野に入れた提案が求められる時代です。